铬酸盐钝化膜是化学转化膜的一种。

转化膜技术是指:金属的外层原子与溶液介质中的某些阴离子反应,在金属表面上生成了固态产物并牢固的粘附于金属表面形成转化膜的一种表面处理技术。

转化膜的用途广泛,不但可用于提高材料表面的耐蚀耐磨性,还可用于提高材料的装饰性、 基底与有机涂层的粘附性、绝缘性、防爆性等等 。

转化膜有四种主要处理方法:浸渍法,刷涂法,喷淋法,以及阳极氧化法。

其中,浸渍法就是将待处理工件进入处理溶液中, 使工件表面与溶液介质充分接触反应形成转化膜。该方法具有工艺简单, 操作方便, 生产成本低等优点, 因而被广泛使用。

铬酸盐钝化膜是最常见的转化膜之一, 该转化膜技术又称铬酸盐钝化, 是指将金属浸入含有六价铬的溶液中进行化学处理, 从而在金属表面生成一层铬酸盐转化膜的工艺。

铬酸盐钝化被广泛应用于各类金属, 如钢铁、 锌和锌合金、 铝和铝合金、 镁合金等, 也是热镀锌工业中最常用的钝化方法之一。

虽然国内外已经相继出台很多有关政策法规禁止或限制了六价铬的应用,但是由于铬酸盐钝化具有很多无铬钝化(特指不含六价铬的钝化) 所不具备的耐蚀性高、工艺简单 经济成本低等优点, 因此目前国内的众多热镀锌企业仍在使用铬酸盐钝化。

即使是欧美国家的企业, 在处理一些应用在远离人群区域使用的工件时,也允许使用铬酸盐钝化。

铬酸盐钝化不但能够提高镀件的耐蚀性, 还能改善镀件的光泽, 具有装饰作用。铬酸盐钝化膜在基底上具有很好的附着性能, 对涂料又具有很强的吸附力, 因此铬酸盐钝化又常被用作涂装的预处理工艺, 用来提高涂层的附着力和耐蚀性。可见研究铬酸盐钝化仍具有重要的意义。

铬酸盐钝化液

铬酸盐钝化液是指以六价铬物质为主盐的钝化液。

热浸镀锌用铬酸盐钝化液通常是以铬酸盐、重铬酸盐、铬酸酐、铬酸等为主盐配制而成, 再添加副盐、 酸等。

根据钝化液中铬酸的含量, 可将铬酸盐钝化液分为高铬钝化液(CrO 3 浓度大于 200g/L)、 中铬钝化液(CrO 3 浓度为 10~20 g/L)、 低铬钝化液(CrO 3 浓度 3.5~5.0 g/L)、 超低铬钝化液(CrO 3 浓度低于 2g/L)。

铬酸盐钝化各浓度都有所应用。

不过,在健康环保要求日渐严格,以及经济效益的驱使下, 已逐渐趋于应用低浓度铬酸盐钝化,甚至已面临无铬钝化应用的挑战。

高浓度铬酸盐钝化液钝化效果好,具有抛光作用,钝化液稳定,杂质允许量大, 膜层色泽鲜艳,但同时存在浓度高成本大, 污水处理困难, 不利用环境保护及工人健康等缺点。

而低浓度铬酸盐钝化液成本较低, 污染和公害程度小, 但也存在着溶液稳定性差,需要经常调试 pH 值,钝化液杂质允许量小, 膜层结合力不牢等缺点 。

目前, 国内热浸镀锌企业中常见的铬酸盐钝化液基本上为超低铬,这种钝化液对人和环境的公害相对较小, 得到的铬酸盐钝化膜膜层无色, 且膜层耐蚀很好,能够达到贮存和运输过程中的耐腐蚀性要求。

但同时, 也面临着低浓度铬酸盐钝化常见的问题,即钝化液稳定性差,允许杂质量小, 等。本课题正是基于由于低浓度铬酸盐钝化液允许杂质量小的缺点, 对钝化液中的锌离子浓度超过一定含量后对钝化效果产生影响而展开研究的。

铬酸盐钝化膜

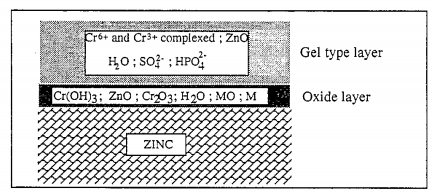

对铬酸盐钝化膜的研究已经相对成熟, 有学者认为, 虽然铬酸盐钝化膜的膜层很薄,厚度低于 0.5μm, 但其致密性很好, 足以阻止锌层表面与腐蚀介质接触, 从而达到防腐蚀的目的 。而且, 铬酸钝化膜具有的一个显著特点是其具有自愈性。以下就铬酸盐钝化膜的成膜机理、 钝化膜成分以及耐蚀机理进行介绍。

铬酸盐钝化膜成膜机理

铬酸盐钝化膜的成膜有一个基本过程,即 Cr(VI)离子和基底金属间的氧化还原反应。

当工件被浸入钝化液后, 工件表面上形成微阴极和微阳极区域, 从而引发氧化还原反应。

而铬酸盐钝化膜的形成涉及到了阳极反应 和阴极反应过程 ,在化学反应的作用下, 三价铬沉积成膜,

如式:

Zn → Zn 2+ + 2e -

2H + + 2e - → H 2

Cr 2 O 7 2- + 14H+ 6e - → 2Cr 3+ + 7 H 2 O

Cr 3+ → layer

有人把铬酸盐钝化膜的形成过程归结为以下三个基本过程 :

1.锌的氧化

镀锌件浸入铬酸盐钝化液后,表面的锌层(阳极区)发生氧化反应:

Zn + 2H + → Zn 2+ + H 2 ↑

3Zn + Cr 2 O 7 2- + 14H + → 3Zn 2+ + 2Cr 3+ + 7H 2 O

3Zn + 2CrO 4 2- + 16H + → 3Zn 2+ + 2Cr 3+ + 8H 2 O

3Zn + 2NO 3 2- + 8H + → 3Zn 2+ + 2NO ↑ + 4H 2 O

其中,3Zn + 2CrO 4 2- + 16H + → 3Zn 2+ + 2Cr 3+ + 8H 2 O 反应在酸性环境下发生的可能性很小,这是由于CrO42-是六价铬在碱性环境中的存在形式,

而六价铬在酸性溶液中主要以 Cr2O72- 形式存在,已经通过实验证明了锌的氧化是成膜的必要条件 。

在一项有关锌层上铬酸盐钝化膜的形成动力学研究中发现, 当锌被氧化溶解完全后, 铬酸盐钝化膜不再生长。

此外,研究还发现,当浓度为 5.3×10-2M的Na2r2O7钝化液的 pH 值为5.1 时, 用 EDS、 SEM 的测试方法均检测不到膜的存在。

这是因此, 在该 pH 5环境下,锌不会被氧化溶解, 因而无法成膜。可见, 锌的氧化溶解是铬酸盐钝化成膜的重要前提条件。

显然,锌的氧化是铬酸盐成膜的必要条件。

存在于铬酸盐钝化膜中的锌的含量很少, 绝大部分的锌在溶解后以离子的形式存在于钝化液中。这也是为什么钝化液在使用一段时候后, 溶液中的锌离子浓度会升高的原因。

2. 膜的形成

随着反应的进行,工件镀锌层表面附近区域溶液的 H+浓度下降,OH-浓度升高, 使

得该微区域溶液中的重铬酸根转变为铬酸根离子:

Cr 2 O 7 2- + 2OH - → 2CrO 4 2- + 2 H 2 O

锌层表面局部区域 pH 值上升, 在离子间的化学反应作用下, 在微阴极区上沉淀析出铬的化合物, 即在锌层上形成了以胶状膜层:

Cr 3+ + OH - + CrO 4 2- → Cr(OH)CrO 4 (碱式铬酸铬)

2Cr 3+ + 6OH - → Cr 2 O 3 •3H 2 O(三氧化二铬)

Zn 2+ + 2OH - + CrO 4 2- → Zn 2 (OH) 2 CrO 4 (碱式铬酸锌)

Zn 2+ + 2Cr 3+ + 8OH - → Zn(CrO 2 ) 2 •4H 2 O(亚铬酸锌)

溶液中的其他成分亦可参与成膜反应, 如硝酸根和硫酸根等成分。

事实上,锌的氧化溶解和膜的形成过程相辅相成,锌溶解的同时伴随着成膜, 钝化初始阶段锌的溶解速度快,成膜亦快。随着锌表面成膜, 由于膜层的阻挡作用, 锌的溶解速度将下降。但膜层增厚的同时, 膜层中的 Cr(VI)又将协助氧化 Zn。

3.膜的溶解

在成膜过程中, 由于溶液中H+离子的扩散作用, 使得锌层表面区域的 H + 离子浓度得到补充, pH 值下降, 膜层被溶解。在钝化成膜的初始阶段, 膜的形成和溶解同时进行, 成膜速度大于溶解速度。当达到一定时间后, 膜的形成和溶解速度达到平衡,膜不再增厚。随着时间的进一步延长, 膜的溶解速度会大于膜的形成速度。由于铬酸盐钝化工艺对钝化时间很敏感, 若长时间浸渍钝化, 所形成的膜层附着力下降。因此,低铬钝化工艺的钝化时间并不是越长越好, 一般 30~40s 为宜, 超低铬钝化时间不宜超过 60s 。

以上所述,

锌的氧化、膜的生长和膜的溶解是铬酸盐膜在溶液中的钝化成膜的三个基本过程。

事实上,当工件离开钝化液后, 残留在工件表面上的钝化液继续进行上述反应, 由于残留的液体较少,使得被消耗的H+离子不能得到充分的补充,pH 值上升,锌层与铬酸盐等反应形成铬酸盐钝化膜。

由此可见, 空气成膜是铬酸盐钝化成膜过程的一个重要过程。特别是对于高浓度铬酸盐钝化, 由于溶液酸度高很难在溶液中成膜, 因而空气成膜是高浓度铬酸盐钝化膜成膜的主要阶段, 在空气中停滞数秒即可成膜。

在空气中放置时间越长, 膜层越厚, 耐蚀性和附着力越好。由于钝化处理后铬酸盐膜层中的水分较多, 因此在铬酸盐钝化工艺中通常要对钝化后的工件进行干燥处理 , 即老化。

该工艺步骤有助于加速空气成膜,提高膜层的硬度、结合力和耐蚀性。但是, 干燥温度不宜太高, 一般选择 60℃以下的温度进行,否则膜层很容易出现裂纹, 降低耐蚀性。出现裂纹的原因是由于膜层本身水分蒸发, 膜层干固导致裂纹产生。

在工业应用中, 为了节省生产成本,很多企业选择钝化处理后利用工件的余热进行自然干燥。在试验研究过程中, 通常也要求试样在自然干燥的情况下,放置时间最好达到 24 小时以上再进行相关性能测试, 否则测试结果误差较大。

钝化液应用趋势与环境保护

目前, 国内热浸镀锌企业中常见的铬酸盐钝化液基本上为超低铬,这种钝化液对人和环境的公害相对较小, 得到的铬酸盐钝化膜膜层无色, 且膜层耐蚀很好,能够达到贮存和运输过程中的耐腐蚀性要求。

在健康环保要求日渐严格, 以及经济效益的驱使下, 已逐渐趋于应用低浓度铬酸盐钝化, 甚至已面临无铬钝化应用的挑战。